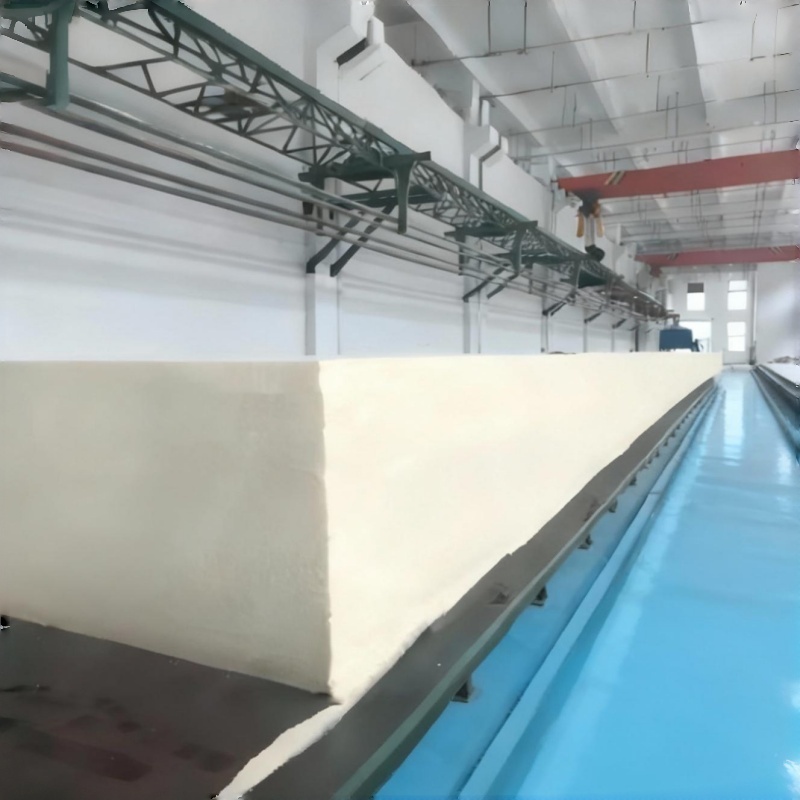

数控海绵连续生产线-床垫制造自动卧式发泡机

一、产品描述

数控海绵连续生产线是专为生产 聚氨酯软泡(PU Foam)床垫、沙发垫、座椅海绵、汽车内饰海绵等软质泡沫材料而设计的全自动化设备系统。其中核心设备为自动卧式发泡机,采用连续浇注+水平发泡工艺,将多元醇(Polyol)与异氰酸酯(Isocyanate)按精准比例混合后,在传送带上连续发泡成型,形成密度均匀、弹性优良、厚度可控的海绵块,再经后续切割、裁边、包装,制成床垫、坐垫等产品。

该生产线适用于床垫厂、家具厂、汽车座椅厂、软体家居制造商,具备高产能、高精度、智能化控制、节能环保等优势,是现代化 海绵制品生产的核心装备.

二、设备优点(核心卖点)

采用卧式连续发泡工艺,适合大规模连续生产,效率高、产能大

精准计量与混合系统,确保A/B料比例稳定,泡孔均匀,密度可控

全自动化控制:PLC+触摸屏+温控系统,实现无人值守稳定运行

模块化设计,支持不同密度、厚度、宽度的海绵连续生产

配备自动切割、裁边、收卷或堆垛系统(可扩展),实现从发泡到成型的全流程

提供交钥匙服务:

• 自动卧式发泡机主机• 海绵发泡专用A/B料配方(多元醇+异氰酸酯+催化剂等)• 工艺技术(配比、温度、速度、密度控制)

三、技术参数表

| 项目 | 参数 / 说明 | 典型值 / 范围 |

| 发泡类型 | - | 聚氨酯软泡(PU Foam),连续发泡 |

| 机器类型 | - | 自动卧式连续发泡机 |

| 发泡工艺 | - | 水平连续浇注发泡 |

| A/B料比例 | - | 通常 1:1 ~ 1:5(可调节) |

| 混合压力 | Bar | 80 ~ 150 |

| 料罐容量 | L | 50 ~ 200L(A/B料) |

| 生产线速度 | m/min | 0.5 ~ 3.0(根据密度调整) |

| 发泡密度 | kg/m³ | 20 ~ 200(可调) |

| 控制方式 | - | PLC + 触摸屏 + 温控 |

| 传送带宽度 | mm | 800 ~ 2000(可定制) |

| 适用温度 | ℃ | 原料温度建议 20 ~ 25°C |

四、配方表(聚氨酯海绵发泡材料体系)

| 材料类型 | 常用材料 | 功能与作用 |

| 多元醇(A料) | 聚醚多元醇 | 构成泡沫基础骨架,影响柔软性、回弹性 |

| 异氰酸酯(B料) | TDI / MDI | 与多元醇反应,形成聚氨酯网络结构 |

| 催化剂 | 胺类 / 金属盐 | 控制发泡反应速率与泡孔结构 |

| 发泡剂 | 水 / 环戊烷(物理发泡剂) | 产生气体,形成泡孔 |

| 助剂 | 硅油(匀泡剂)、阻燃剂、色浆等 | 改善泡孔、阻燃、着色等 |

五、设备清单

| 序号 | 设备名称 | 功能 |

| 1 | 自动卧式发泡机主机 | 连续混合与浇注发泡 |

| 2 | 混合头 | 高速混合A/B料 |

| 3 | 传送带系统 | 承载泡沫连续前行、定型 |

| 4 | A/B料储料罐 | 储存原料,恒温控制 |

| 5 | 计量泵 | 精准输送A/B料 |

| 6 | 温控系统 | 控制原料温度 |

| 7 | PLC控制系统 | 自动化操作与参数设定 |

| 8 | 切割 / 裁边系统(可选) | 按需求切割成型 |

六、工艺流程图(文字版)

原料准备:多元醇、异氰酸酯及助剂按配方分别加温至20~25℃

计量输送:通过高精度计量泵按设定比例送至混合头

混合发泡:在混合头内高速混合,瞬间反应并发泡

连续浇注:发泡物料连续浇注到移动传送带上

泡沫定型:在传送带上完成发泡、膨胀与初步固化

后续加工(可选):切割、裁边、堆垛、包装

七、应用领域

床垫制造:各种软硬床垫、记忆棉、乳胶复合垫

家具:沙发坐垫、靠垫、床垫芯材

汽车:座椅海绵、头枕、内饰软泡

家居:抱枕、软垫、隔音材料

医疗:护理垫、康复海绵

八、节能减排 降本增效

艾派克采购的电器控制柜及电机系统通过变频调速、智能控制、高效硬件设计等综合技术手段,实现综合节能5%-60%的节电率,其核心节能机制如下:

1、变频调速技术:动态匹配负载需求(节能贡献率:10%-35%)

2、智能控制系统:多维度优化能效(节能贡献率:5%-15%)

3、高效硬件设计:降低基础损耗(节能贡献率:3%-10%)

九、关于我们

总部:中国山东

成立时间:2014年

市场分布:国内35%,北美9%,南亚/南美/东欧/中东各占7%~5%

企业规模:3个分厂,2大产业园,100+员工,10年+专业经验

服务理念:质量第一,交钥匙工程,全流程技术支持。支持贴牌定制,永久线上视频技术支持。